Hydraulische cilinders kunnen zonder passend onderhoud bezweken aan falen. Bijgevolg is het van het grootste belang om niet alleen problemen aan te pakken wanneer ze naar voren komen, maar ook om ze te voorzien en te voorkomen tijdens routinematige operaties. Deze proactieve benadering is cruciaal om ervoor te zorgen dat deze fundamentele machinecomponenten consistent op hun optimale capaciteit presteren.

In dit uitgebreide artikel zullen we zeven onmisbare praktijken onderzoeken voor het onderhoud van hydraulische cilinders. Elke geschetste stap vormt een hoeksteen bij het opzetten van een onderhoudsprotocol dat niet alleen is ontworpen om de levensduur van uw apparatuur te vergroten, maar ook om uw investering te beschermen.

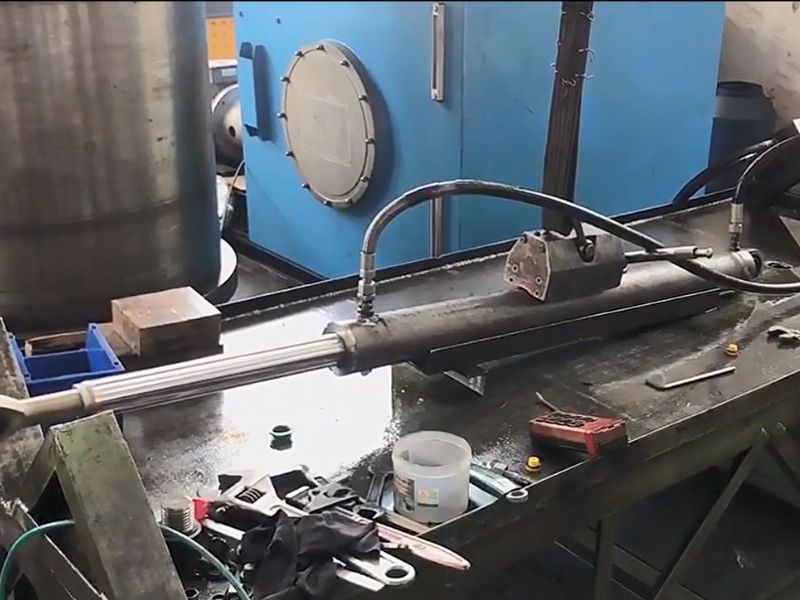

Routineonderzoek staat als het fundamentele principe van preventief onderhoud voor hydraulische cilinders. Start een zorgvuldige inspectie door de gehele cilinder visueel te onderzoeken voor indicaties van slijtage, corrosie of schade. Wijs extra controle toe aan de zuigerstang en de cilinderboring, gezien hun verhoogde gevoeligheid voor slijtage en corrosieve effecten. Kijk uit voor krassen, deuken of enige asymmetrische dragende hints die verkeerd uitlijningen of verontreinigingsproblemen kunnen betekenen. Verder evalueer de afdichtingen zorgvuldig op lekkagesporen of scheuren. Het is absoluut noodzakelijk om precieze meetinstrumenten te gebruiken om dimensionale veranderingen in cilinderelementen te detecteren, zoals rechtheid en de circulariteit, is noodzakelijk. Zorg ervoor dat deze controles optreden bij het systeem dat wordt uitgeschakeld en van druk verlicht om een veilige inspectieomgeving te garanderen.

1. Reinig de buitenkant van de cilinder op regulier om vuilophoping te voorkomen.

2. Voeg dat de hydraulische vloeistof schoon is en vrij van verontreinigingen. Gebruik filters in het hydraulische systeem en vervang ze volgens de aanbevelingen van de fabrikant.

3. Onderhoud van het onderhoud, maak alle onderdelen schoon met geschikte oplosmiddelen en zorg ervoor dat ze droog zijn voordat ze opnieuw monteren.

4. Beveilig de stang en de cilinder van blootstelling aan schadelijke stoffen en omgevingen, met behulp van stangdeksels of ruitenwissers indien nodig.

1. Visuele beoordelingen: de eerste en eenvoudigste maat is een visuele controle. Inspecteer de hydraulische cilinder vaak op indicaties van vloeistof op of nabij de afdichtingen, gewrichten en onder het cilinderlichaam. Wees waakzaam voor vochtige vlekken of druppels, die indicatief zijn voor lekkage.

2. Drukonderzoeksprocedures: Implementatie van druktests vormen een meer ingewikkelder maar buitengewoon effectieve middelen om lekken te identificeren. Dit proces houdt in dat het systeem wordt onderworpen aan druk en monitoring op een afname van de druk, wat wijst op de aanwezigheid van een lek. Gebruik drukmeters om de prestaties van het systeem te volgen gedurende de duur van deze beoordelingen.

3. Geavanceerde ultrasone lekkage -identificatie: voor verbeterde detectiemogelijkheden is het raadzaam om ultrasone lekdetectoren te gebruiken. Deze instrumenten kunnen hoogfrequente geluiden onderscheiden die worden uitgestoten door ontsnappen aan vloeistoffen, met name nuttig bij het lokaliseren van kleine of onopvallende lekken.

1. Routine afdichtinginspecties: een overheersende locatie voor lekken in hydraulische cilinders bevindt zich bij de afdichtingen. Consistent onderzoek en vervanging van verslechterde of verminderde afdichtingen kunnen lekomvallen voorkomen. Het is noodzakelijk om te kiezen voor afdichtingen van hoog kaliber die zijn afgestemd op de druk en thermische dynamiek van uw systeem.

2. Investering in superieure componenten: wijs middelen toe aan het verwerven van premium componenten voor uw hydraulische infrastructuur. Hoewel materialen en componenten van topkwaliteit mogelijk een heftier initiële kosten met zich meebrengen, verminderen ze met name de kans op lekken en systeemfalen.

3. Nauwkeurige installatie- en uitlijningsprocedures: garanderen dat alle elementen, voornamelijk de cilinder en het leidingwerk, zorgvuldig zijn geïnstalleerd en correct zijn uitgelijnd. Elke verkeerde uitlijning kan overmatige druk op componenten opleggen, waardoor lekken worden neergeslagen.

1. Afbereikende maatregelen: Controleer voordat u werkzaamheden initiëren dat het systeem van druk is verlicht en grondig wordt gereinigd om besmetting af te wenden. Monteer de vereiste gereedschappen, omvattende afdichtingsinstallatieapparatuur, sleutelsets en smeermiddelen.

2. DiSassembling -proces: de cilinder methodisch ontmantelen, waarbij de opstelling en de volgorde van al zijn componenten aandachtig worden gedocumenteerd. Grijp gelijktijdig van deze gelegenheid om elk individueel deel te reinigen.

3. Uituitgang van oude afdichtingen: gebruik geschikte gereedschappen om subtiel de verouderde afdichtingen te extraheren, waardoor scherpe of metaalachtige instrumenten kunnen worden geëxtraheerd die krassen op de oppervlakken van de cilinder kunnen veroorzaken.

4. Placement van nieuwe afdichtingen: Breng voorafgaand aan het passen smeermiddel aan op zowel de verse afdichtingen als de oppervlakken van de cilinder. Gebruik de installatie -apparaten van de afdichting om de afdichtingen correct te positioneren zonder schade toe te brengen.

5.Reasembly: na afdichtingsvervanging en het aanpakken van andere uitgeputte componenten, monteren de cilinder die zich hecht aan de omgekeerde volgorde van demontage. Garandeer alle componenten zijn nauwkeurig uitgelijnd en bevestigd in overeenstemming met de richtlijnen van de fabrikant.

1. Regelmatige niveaucontroles: Controleer routinematig vloeistofniveaus, omdat lage niveaus kunnen leiden tot binnendringen en cavitatie, waardoor het systeem wordt beschadigd. Zorg ervoor dat het systeem cool en onderdrukken is voordat u het controleert.

2. Monitoring Kwaliteit: zoek naar tekenen van verontreiniging zoals verkleuring of ongebruikelijke geuren. Gebruik olie -analyse voor een gedetailleerde beoordeling van vloeistofconditie, controle op waterbesmetting, deeltjes en chemische afbraak.

3. Vloeistofvervanging: vervang de vloeistof als deze tekenen van afbraak of verontreiniging vertoont. Volg de richtlijnen van de fabrikant voor het aftappen en bijvullen, zodat het systeem vrij is van verontreinigingen voordat u het opnieuw vullen.

1. Proper -installatie: ervoor zorgen dat de juiste installatie de eerste stap is bij het voorkomen van overbelasting en verkeerde uitlijning. Dit omvat het correct uitlijnen van de cilinder met zijn belasting en bevestigen dat montagepunten veilig zijn en geschikt zijn voor de toepassing.

2. Regelmatige controles: Voer regelmatige inspecties uit om te controleren op tekenen van verkeerde uitlijning of overbelasting. Dit omvat het controleren op ongelijke slijtagepatronen, luisteren naar ongebruikelijke geluiden en het observeren van veranderingen in de cilinderprestaties.

3. Gebruik van drukontlastingskleppen: het installeren van drukontlastingskleppen kan overbelasting voorkomen door overtollige druk af te geven en de cilinder tegen schade te beschermen.

1. Drukinspecties: consequent onderzoeken van de hydraulische druk in het systeem is van vitaal belang. Dit wordt bereikt door het gebruik van drukmeters om te garanderen dat het systeem functioneert binnen zijn aangewezen drukparameters. Afwijkingen kunnen aangeven dat problemen zoals lekken, obstakels of pompstoringen.

2. Efficiëntie -evaluaties: Bepaal de efficiëntie van de hydraulische cilinder door de reactiesnelheid en de gladheid van de werking ervan te analyseren. Inefficiënties kunnen interne slijtage, verontreiniging of andere zorgen impliceren die aandacht vereisen.

3. Laadcapaciteitsverificatie: met regelmatige intervallen is het uitvoeren van laadtests voordelig. Deze beoordelingen helpen bij het bevestigen of de hydraulische cilinder in staat blijft om de maximale beoogde belastingen te beheren zonder prestatieproblemen tegen te komen.

1. Complexsystemen: voor hydraulische systemen met een hoge complexiteit of die geïntegreerd in kritieke operaties, zorgt professionele services voor een niveau van expertise en precisie dat verder gaat dan routineonderhoud. Experts kunnen ingewikkelde problemen diagnosticeren en aanpakken die anders kunnen worden gemist.

2. Verdwevend gebruik: systemen onder zwaar of constant gebruik worden onderworpen aan versnelde slijtage. Professionele onderhoud kan een grondig, diep onderhoud bieden dat de levensduur van deze systemen verlengt en dure downtime voorkomt.

3. Upgrades en revisie: in gevallen waarin een systeem upgraden of een volledige revisie vereist, kunnen professionals oplossingen aanbieden die efficiënt, effectief en afgestemd zijn op de nieuwste industriële normen.

Het naleven van deze procedures zorgt ervoor dat uw hydraulische systemen functioneren bij optimale prestaties, waardoor downtime wordt verminderd en de levensduur van uw apparatuur wordt verlengd. Routineonderhoud duurt niet alleen dure reparaties en vervangingen, maar versterkt ook de veiligheid en betrouwbaarheid in uw activiteiten. Houd er rekening mee dat elk hydraulisch systeem zijn duidelijke vereisten heeft; Daarom zal het aanpassen van deze maatregelen om aan uw specifieke behoeften te voldoen, optimale resultaten oplevert.