* Remklauwen (digitaal of vernier): voor precieze meting van de cilinderboring en staafdiameter.

* Tape of liniaal meten: nuttig voor het meten van de slaglengte.

* Diepte -meter: om de diepte van de cilinderboring te meten.

* Micrometer: biedt hoge precisie, met name voor het meten van kleinere afmetingen zoals staafdiameters.

* Feeler -meter: voor het controleren van gapgroottes, vooral nuttig bij afdichtingsmetingen. Recht * rand en niveau: om een nauwkeurige uitlijning tijdens de meting te garanderen.

1. METING CILINDER BORE:

* Selecteer het juiste gereedschap: kies ofwel digitale remklauwen of een diepte -meter op basis van de cilindergrootte en uw meetvoorkeuren.

* Plaats het gereedschap: plaats de remklauwen of dieptemeter in het cilindervat. Zorg ervoor dat het gereedschap recht en loodrecht op het oppervlak staat om scheve metingen te voorkomen.

* De meting nemen: verleng het gereedschap totdat het de zijkanten van het vat zachtjes raakt. Noteer de meting, die de binnendiameter van de cilinderboring vertegenwoordigt. Herhaal het proces op verschillende punten langs het vat om te controleren op consistentie en slijtage.

2. METTERING VAN STROTEN LENGTE:

* Verleng de cilinder volledig: begin door de hydraulische cilinder uit te breiden tot de maximale lengte. Dit kan mogelijk druk uitoefenen op het systeem of het handmatig naar zijn volledige verlenging trekken.

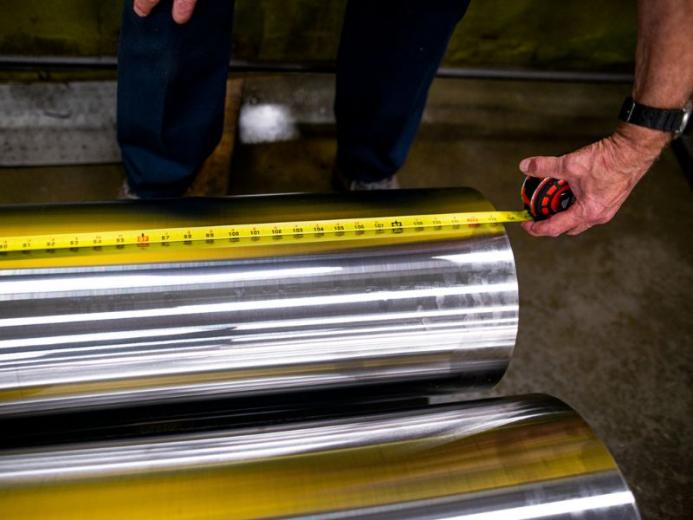

* Meet verlengde lengte: meten met behulp van een meetlint of liniaal de totale lengte van de cilinder in deze volledig uitgebreide toestand.

* Trek de cilinder in: trek vervolgens de cilinder volledig in. Dit is de kortst mogelijke lengte.

* Meet ingetrokken lengte: meet de lengte van de cilinder in zijn volledig ingetrokken toestand.

* Bereken de slaglengte: de slaglengte is het verschil tussen de uitgebreide en ingetrokken lengtes. Dit is de functionele lengte die de zuiger binnen de cilinder reist.

3. METERDE ROD DIAMETER:

* Reinig de staaf: zorg ervoor dat de zuigerstang vrij is van vuil en olie voordat u de zuigerstang bevrijdt. Een schoon oppervlak is cruciaal voor nauwkeurige metingen.

* Gebruik micrometer of remklauwen: selecteer een micrometer of remklauwen op basis van de grootte van de staaf. Voor grotere diameters kunnen remklauwen geschikter zijn.

* Meerdere metingen: meet de diameter op verschillende punten langs de staaf. Dit is verantwoordelijk voor ongelijke slijtage of potentiële productie -inconsistenties.

4. Meetafdichtingen:

* Verwijder de afdichting: haal de afdichting voorzichtig uit de groef. Dit kan het voorzichtig moeten zijn om het voorzichtig uit te vuren, ervoor zorgen dat het zegel of de groef niet wordt beschadigd.

* Maak de afdichting plat: leg de afdichting plat op een schoon oppervlak. Zorg ervoor dat het niet is uitgerekt of vervormd wanneer het is ingedeeld.

* Meet de diameter van de dwarsdoorsnede: gebruik remklauwen om de dikte van de afdichting te meten-dit is de diameter van de dwarsdoorsnede.

* Meet de binnendiameter: meet vervolgens de binnendiameter van de afdichting. Dit helpt bij het bepalen van de grootte van de afdichting ten opzichte van de staaf of cilinder waarop deze past.

1. Secure de cilinder:

* Stabilisatie is de sleutel: voordat u metingen begint, is het cruciaal om ervoor te zorgen dat de hydraulische cilinder stabiel is en veilig is vastgemaakt. Dit kan het gebruik van ondeugden of klemmen inhouden om de cilinder op zijn plaats te houden, met name voor kleinere cilinders.

* Voorkom beweging: immobiliseer de cilinder om onverwachte beweging tijdens het meetproces te voorkomen. Voor grotere cilinders kan dit omvatten het gebruik van steunen of beugels om ze stil te houden.

2. Drukafgifte:

* Bleed het systeem: Voordat u een cilinder demonteert of meten die deel uitmaakt van een hydraulisch systeem, zorgt u ervoor dat u elke ingebouwde druk vrijgeeft. Dit wordt gedaan door het systeem te bloeden.

* Controleer op restdruk: zelfs na het bloeden van het systeem is het verstandig om te controleren op resterende druk in de cilinder als voorzorgsmaatregel.

3. Oppervlakoppervlak:

* Verwijder verontreinigingen: Reinig de cilinder en zijn componenten voordat u meten. Vuil, vet of olie kan niet alleen de nauwkeurigheid van uw metingen beïnvloeden, maar ook een uitglijdende gevaar vormen.

* Gebruik geschikte reinigingsmethoden:, Afhankelijk van de cilinder en het type verontreiniging, gebruik je geschikte reinigingsmiddelen en doeken om het oppervlak te reinigen zonder schade te veroorzaken.

4. Beschermende uitrusting:

* Persoonlijke beschermingsmiddelen (PBM): draag altijd veiligheidshandschoenen om uw handen te beschermen tegen scherpe randen of verontreinigingen. Oogbescherming is ook essentieel om te bewaken tegen elk vliegend puin, vooral tijdens demontage.

* Overweeg extra uitrusting: afhankelijk van de omgeving en de cilinderconditie, kunnen extra beschermende versnelling zoals laarzen met stalen of gehoorbeveiliging nodig zijn.

5. Gebruik tools correct:

* Bekendheid van het gereedschap: zorg ervoor dat u goed thuis bent in het gebruik van elke tool. Het misbruiken van meetinstrumenten kan leiden tot onnauwkeurige metingen en mogelijk de cilinder of uzelf schaden.

* Handhaaf met zorg: wees voorzichtig bij het plaatsen van meetgereedschappen op de cilinderonderdelen. Het toepassen van te veel kracht of het verkeerd gebruiken van gereedschappen kan de cilinder of het gereedschap zelf beschadigen.

Geavanceerde hydraulische systemen hebben vaak cilinders met meer ingewikkelde ontwerpen. Deze kunnen meerpasige telescopische cilinders omvatten of die met unieke eindbevestigingen. Het meten van deze vereist een genuanceerde aanpak:

1. Meetelescopische cilinders elke fase afzonderlijk:

* Begin met het kleinste stadium: begin met het uitbreiden en meten van het kleinste stadium van de telescopische cilinder. Dit is meestal het binnenste segment.

* Diametermeting: gebruik remklauwen om de buitendiameter van elke fase te meten. Dit is cruciaal omdat elke fase meestal een andere diameter heeft.

* Meting van de slaglengte: meet de slaglengte van elke fase afzonderlijk. De slaglengte is de mate waarin elk segment kan uitbreiden.

* OPMERKING Overlap: let op de overlap tussen fasen. Deze overlap is cruciaal voor de stabiliteit van de uitgebreide cilinder en moet voor elke fase worden opgenomen.

2.Cylinders met speciale bijlagen: bijetbevestigingen zoals flenzen of trunnions:

* Afzonderlijke meting: meet de afmetingen van eventuele bijlagen, zoals flenzen of tunnions, afzonderlijk van de cilinder. Gebruik remklauwen of heersers, afhankelijk van de grootte en de toegankelijkheid.

* Account voor installatieruimte: bij het meten van deze componenten is het belangrijk om rekening te houden met de extra ruimte die ze nodig hebben wanneer ze worden geïnstalleerd. Dit omvat alle uitsteeksels of uitsparingen die de algehele dimensies van de cilinder in de werkomgeving kunnen beïnvloeden.

3. Geïntegreerde positiesensoren: cilinders afhandelen met sensoren:

* Zorgvuldige hantering: als de cilinder geïntegreerde positiesensoren heeft, verwerken deze dan met extra zorg om te voorkomen dat deze gevoelige componenten worden beschadigd.

* Meet de lengte van de sensor: in gevallen waarin de sensor bijdraagt aan de totale grootte van de cilinder, meet de lengte. Dit is belangrijk bij het overwegen van de installatieruimte of als wijzigingen in het systeem nodig zijn.

* Overweeg sensorbedrading: houd rekening met elke bedrading of extra componenten die aan de sensor zijn gekoppeld. Zorg ervoor dat ze niet worden gespannen of beschadigd tijdens de meting.

4. Custom-cilinderontwerpen: niet-standaard boring- en staafmaten:

* Precisie is de sleutel: voor niet-standaard boring- en staafmaten zijn precisietools zoals micrometers essentieel. Ze bieden de nodige nauwkeurigheid voor deze aangepaste metingen.

* Micrometergebruik: meet zorgvuldig de boring- en stangdiameters op meerdere punten om consistentie te garanderen en rekening te houden met eventuele onregelmatigheden.

5.comParising met fabrikantspecificaties:

* Gegevens van de referentiefabrikant: als de specificaties van de fabrikant beschikbaar zijn, vergelijkt u uw metingen met deze gegevenspunten. Dit helpt bij het verifiëren van de nauwkeurigheid van uw metingen en het begrijpen van alle aangepaste aanpassingen die aan de cilinder zijn aangebracht.

6. Unieke eindkappen of afdichtingen:

* Dimensionale analyse: meet de dimensies van niet-standaard eindkappen of afdichtingen. Let op hun dikte, diameter en unieke functies die de installatie kunnen beïnvloeden.

* Metingen documenteren: bijhouden een gedetailleerd verslag van deze metingen. Deze documentatie is cruciaal voor toekomstig onderhoud, vervangingen of bij het bestellen van aangepaste onderdelen.

7. Markeringen en codes voor afbakenen:

* Het identificeren van standaardgroottes en series: vaak kunnen de naam en het modelnummer aanwijzingen geven over de standaardgroottes en serie van de cilinder. Dit kan een startpunt zijn om de dimensies ervan te begrijpen.

* REFERENDE FABRIKANTRECTIES: Controleer de catalogus of website van de fabrikant voor meer gedetailleerde specificaties op basis van deze ID's.

8. Datum van productie- en batchcodes:

* Servicegeschiedenis: de datum van productie en batchcodes zijn cruciaal voor het bijhouden van de garantiestatus of servicegeschiedenis van de cilinder.

* Aanpassingen decoderen: sommige fabrikanten gebruiken speciale codes om aangepaste functies of aanpassingen aan te geven. Deze codes kunnen vaak worden ontcijferd met behulp van documentatie van de fabrikant of direct consult.