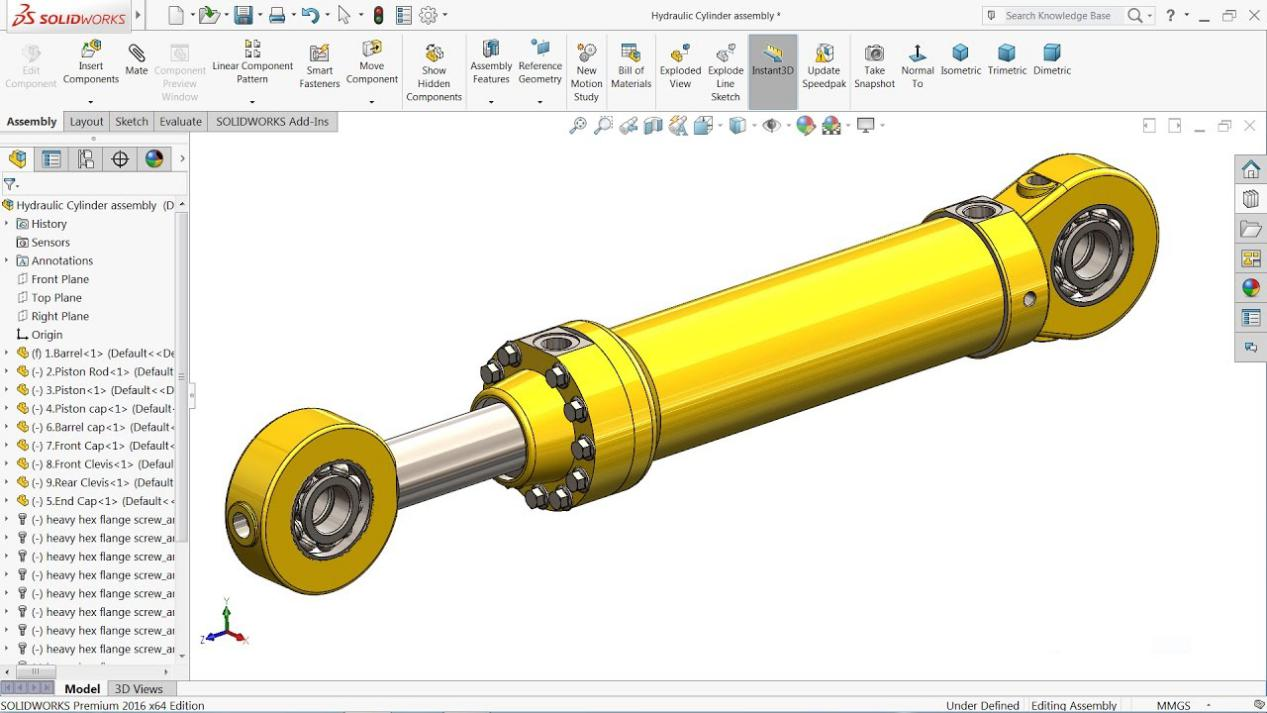

Hydraulische cilinders zijn cruciale componenten in verschillende industrieën en drijven alles aan, van zware machines tot productieapparatuur. Een van de meest voorkomende en storende problemen is echter hydraulische lekkage. Lekkage heeft niet alleen invloed op de prestaties, maar kan ook leiden tot dure reparaties, stilstand en veiligheidsrisico's. Dit artikel gaat dieper in op strategieën om dit te voorkomenlekkage hydraulische cilinderin elke fase (productie, productie en veldactiviteiten) en biedt inzichten die verder gaan dan conventionele oplossingen.

De basis van lekpreventie ligt in de vroege stadia van ontwerp en materiaalkeuze. Hier ziet u hoe een strategische aanpak een verschil kan maken:

De keuze vanzeehondenen hun configuratie is van cruciaal belang. Dankzij de geavanceerde afdichtingsontwerpen, zoals bufferafdichtingen, stangafdichtingen en ruitenwissers, kunnen hoge drukvariaties worden verwerkt en wordt voorkomen dat er vloeistof ontsnapt. Er moeten hoogwaardige, slijtvaste materialen worden geselecteerd om een lange levensduur te garanderen.

De precisie van de oppervlakteafwerking van de hengel is cruciaal. Gladde oppervlakken met minimale onvolkomenheden verminderen het risico op afdichtingsslijtage en minimaliseren lekkage. Het strak controleren van toleranties binnen de productie zorgt voor een perfecte pasvorm tussen componenten, waardoor de kans op vloeistofontsnapping wordt geminimaliseerd.

Het selecteren van materialen die compatibel zijn met de gebruikte hydraulische vloeistof wordt vaak over het hoofd gezien. Sommige materialen reageren slecht op bepaalde vloeistoffen, waardoor zwelling, krimp of degradatie ontstaat, wat allemaal na verloop van tijd tot lekkage kan leiden.

Naast het ontwerp speelt het productieproces een belangrijke rol bij het garanderen van lekvrije hydraulische cilinders. Het gebruik van strenge normen en geavanceerde technologieën kan toekomstige lekkageproblemen voorkomen:

Elk onderdeel, van de stang tot de zuiger, moet nauwkeurig worden bewerkt om aan de ontwerpspecificaties te voldoen. Elke afwijking, zelfs binnen microtoleranties, kan lekkages veroorzaken. Bovendien is het handhaven van een strikte netheid tijdens de montage van cruciaal belang. Verontreinigingen die tijdens de montage binnenkomen, kunnen afdichtingen beschadigen of de algehele prestaties van het systeem beïnvloeden.

Het implementeren van robuuste kwaliteitscontrolemaatregelen is essentieel. Geavanceerde inspectietechnieken, zoalsultrasoon testenkan potentiële zwakke punten of onregelmatigheden in het oppervlak detecteren voordat cilinders de fabriek verlaten. Druktesten onder gesimuleerde bedrijfsomstandigheden zorgen ervoor dat elke unit de echte stress aankan zonder lekkage.

Het aanbrengen van anti-slijtage coatings op de zuigerstang en andere kritische oppervlakken verbetert de duurzaamheid en vermindert de wrijving tussen componenten, waardoor de levensduur van afdichtingen wordt verlengd en lekken worden voorkomen.

Zelfs met de beste ontwerpen en productieprocessen bepaalt de manier waarop hydraulische cilinders in het veld worden gebruikt en onderhouden uiteindelijk hun levensduur. Onderhoud ter plaatse is de sleutel tot lekpreventie:

Door een routine-inspectieschema te implementeren, kunnen problemen worden geïdentificeerd voordat ze escaleren. Vroegtijdige detectie van kleine lekkages of versleten afdichtingen voorkomt grotere, duurdere reparaties later. Het gebruik van infrarood ultrasone detectoren kan helpen bij het opsporen van lekken op moeilijk bereikbare plaatsen.

Onjuiste installatie is een veelvoorkomende oorzaak van hydraulische lekkage. Het is van cruciaal belang ervoor te zorgen dat technici tijdens de installatie nauwkeurige procedures volgen. Een onjuiste uitlijning van de cilinder of een te strak aangedraaide afdichting kan lekkage veroorzaken. Bovendien kan een ruwe behandeling van cilinders tijdens transport of installatie afdichtingen en fittingen beschadigen.

Bij werkzaamheden in het veld dragen externe factoren zoals stof, vuil en extreme temperaturen aanzienlijk bij aan lekkage. Het is van cruciaal belang dat u beschermende laarzen of schilden gebruikt om te voorkomen dat verontreinigingen de cilinder binnendringen. Op dezelfde manier beschermt het op de juiste manier opbergen van apparatuur wanneer deze niet wordt gebruikt, vooral in extreme omstandigheden, de afdichtingen tegen degradatie.

Het type vanhydraulische vloeistofdat wordt gebruikt, evenals de reinheid ervan, heeft een grote invloed op de prestaties van de afdichting. Vervuilde of ongeschikte vloeistoffen versnellen de slijtage van afdichtingen, wat tot lekkage leidt. Het regelmatig controleren van de vloeistofkwaliteit, het controleren van de deeltjesniveaus en het handhaven van de juiste vloeistoftemperatuur helpen de levensduur van afdichtingen en cilinders te verlengen.

Bij oudere apparatuur kan het achteraf aanbrengen van nieuwere afdichtingen, coatings of componenten de kans op lekkage aanzienlijk verkleinen. Fabrikanten brengen vaak verbeterde afdichtingskits of verbeterde cilinderontwerpen uit die achterwaarts compatibel zijn met bestaande systemen. Door op de hoogte te blijven van deze opties worden de risico's op lekkages geminimaliseerd en wordt de algehele efficiëntie van de apparatuur vergroot.

Investeren in regelmatige training voor onderhoudspersoneel en machinebedieners zorgt ervoor dat ze op de hoogte zijn van de beste praktijken voor hydraulische systemen. Inzicht in het belang van goede smering, hanteringsprocedures en inspectietechnieken kan een aanzienlijk verschil maken bij het voorkomen van lekkages.

Het voorkomen van lekkage van hydraulische cilinders is een veelzijdige uitdaging die aandacht vereist in elke fase: van ontwerp en productie tot veldwerkzaamheden. Door geavanceerde engineering, nauwgezette productieprocessen van alle HCIC-faciliteiten en proactief onderhoud in het veld te integreren, kunnen industrieën het risico op hydraulische lekkages aanzienlijk verminderen.